Карбідний сплав – це твердий матеріал, що складається з тугоплавкої металевої твердої сполуки та сполучного металу, який виготовляється методом порошкової металургії та має високу зносостійкість та певну міцність. Завдяки своїм чудовим характеристикам, карбідний сплав широко використовується для різання, виготовлення зносостійких деталей, гірничодобувної промисловості, геологічного буріння, нафтовидобутку, машинобудування та інших галузей.

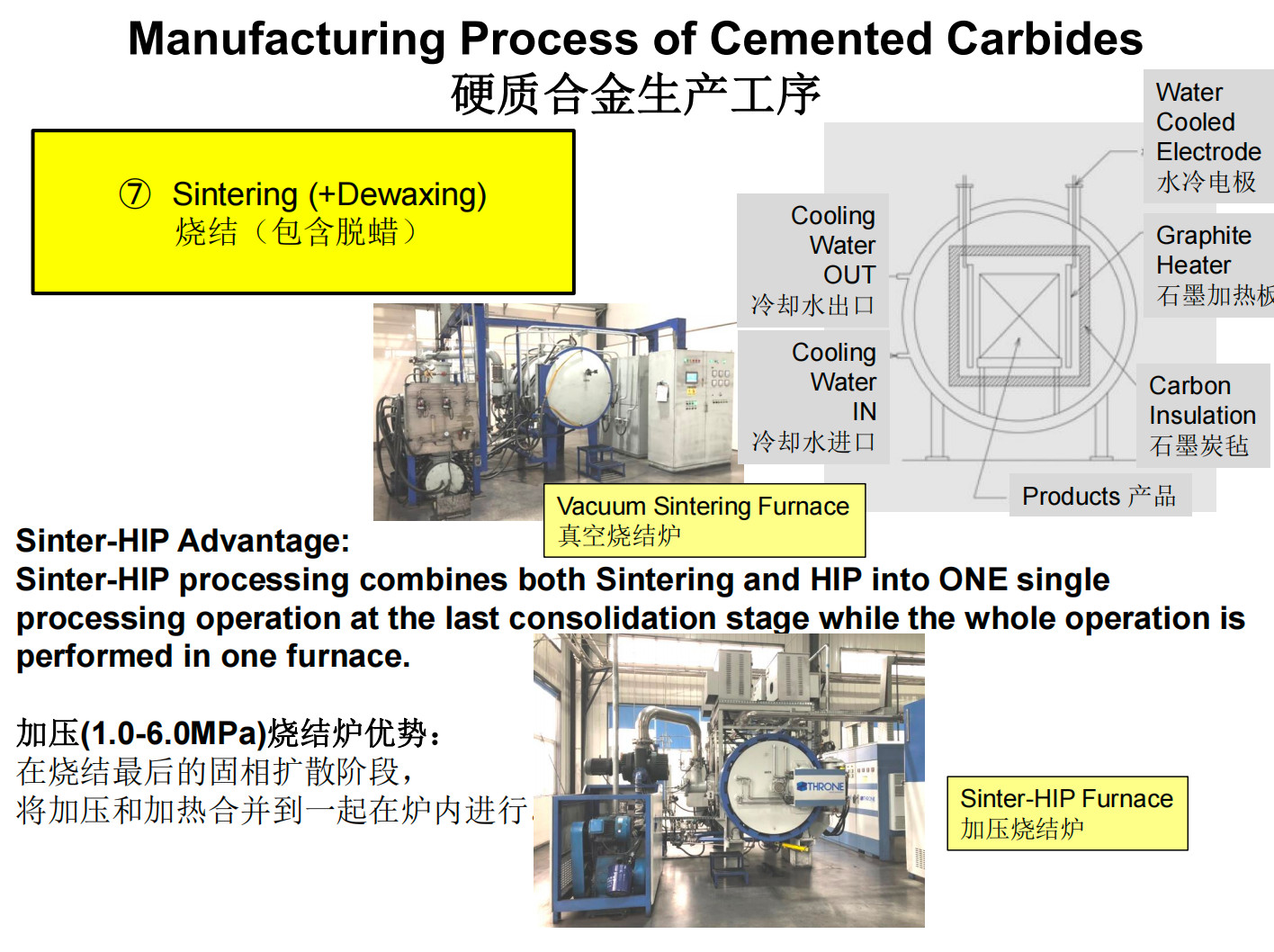

Процес виробництва твердосплавного сплаву включає три основні процеси: підготовку суміші, пресування та спікання. Отже, що ж це за процес?

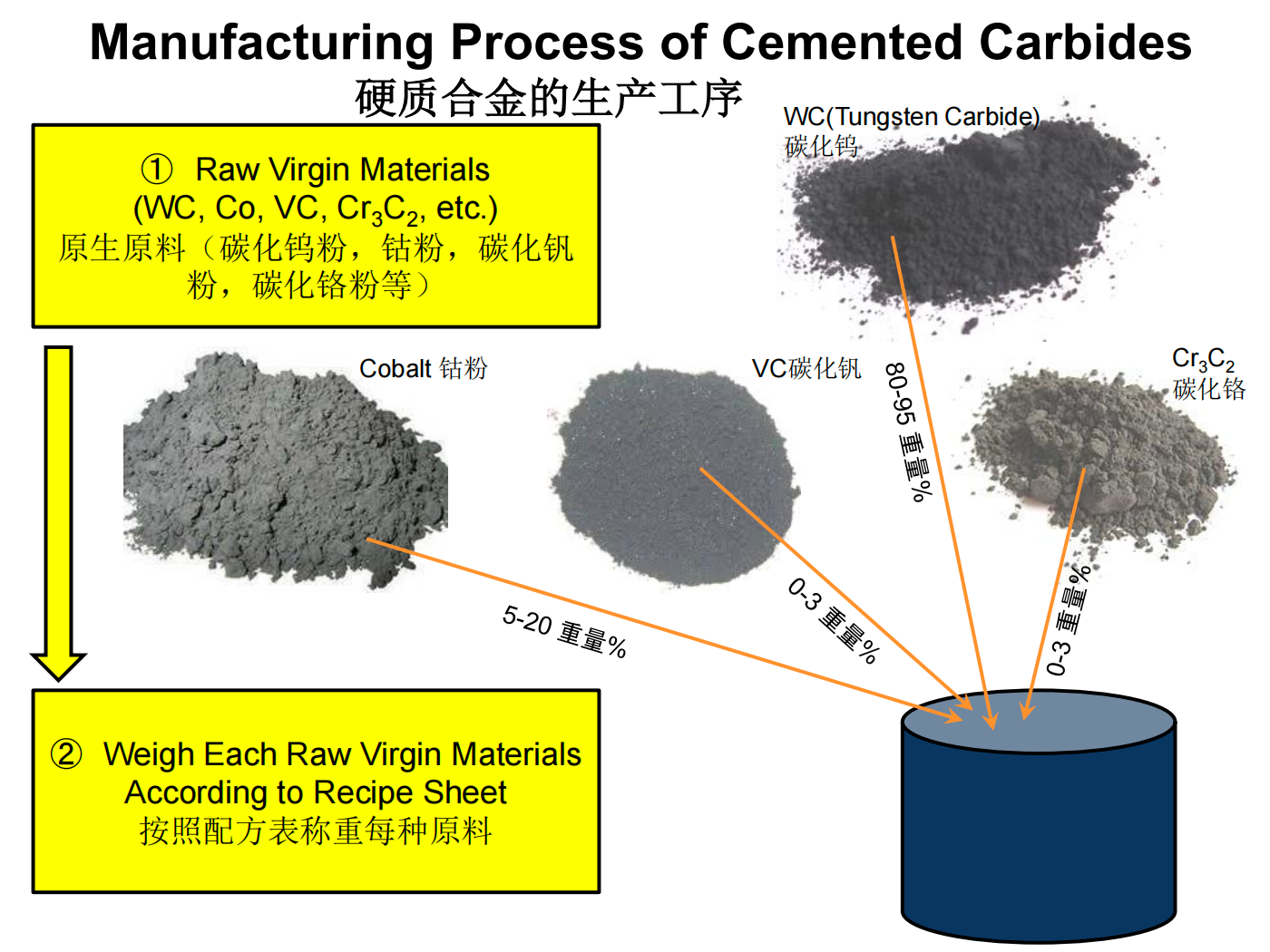

Процес та принцип дозування

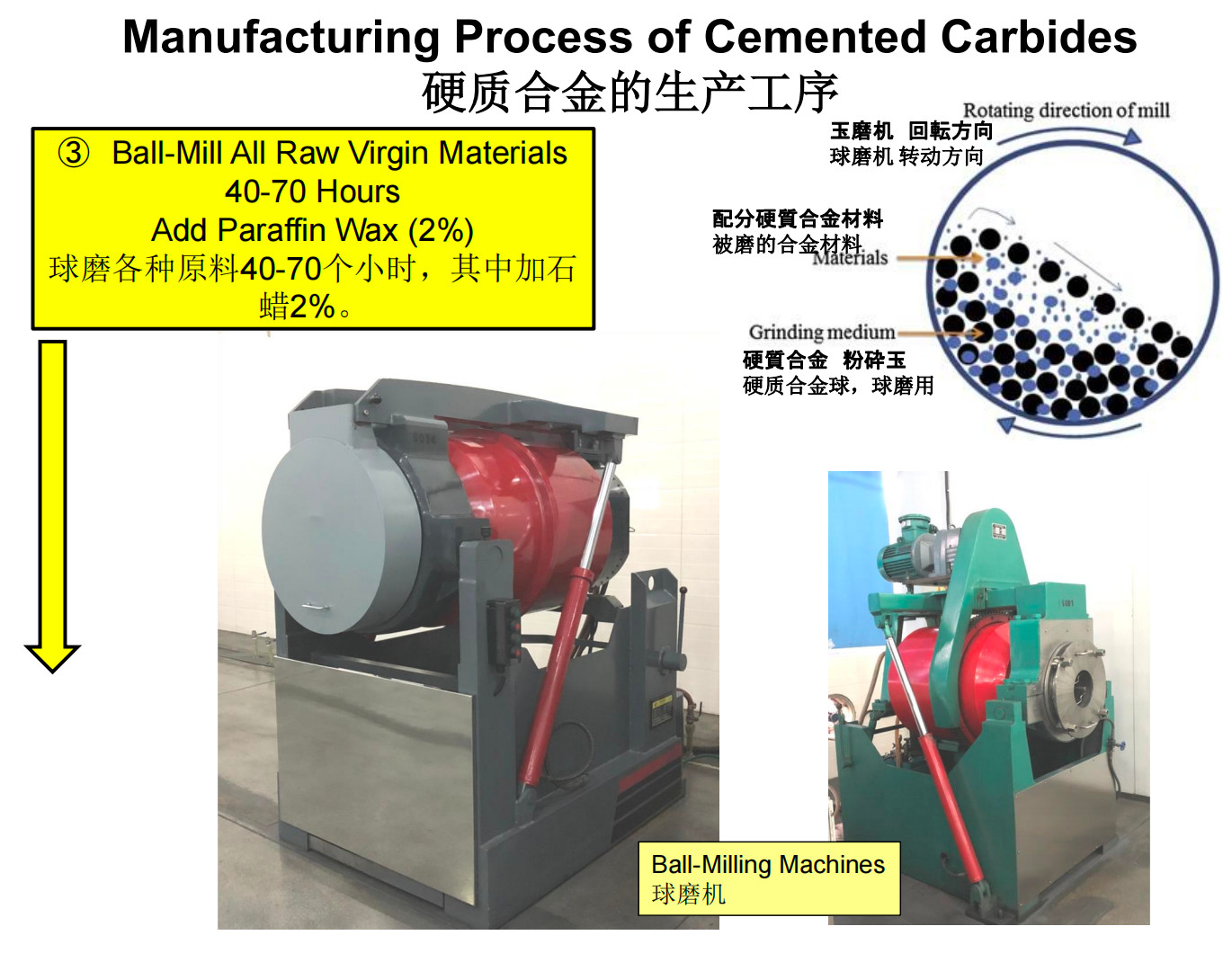

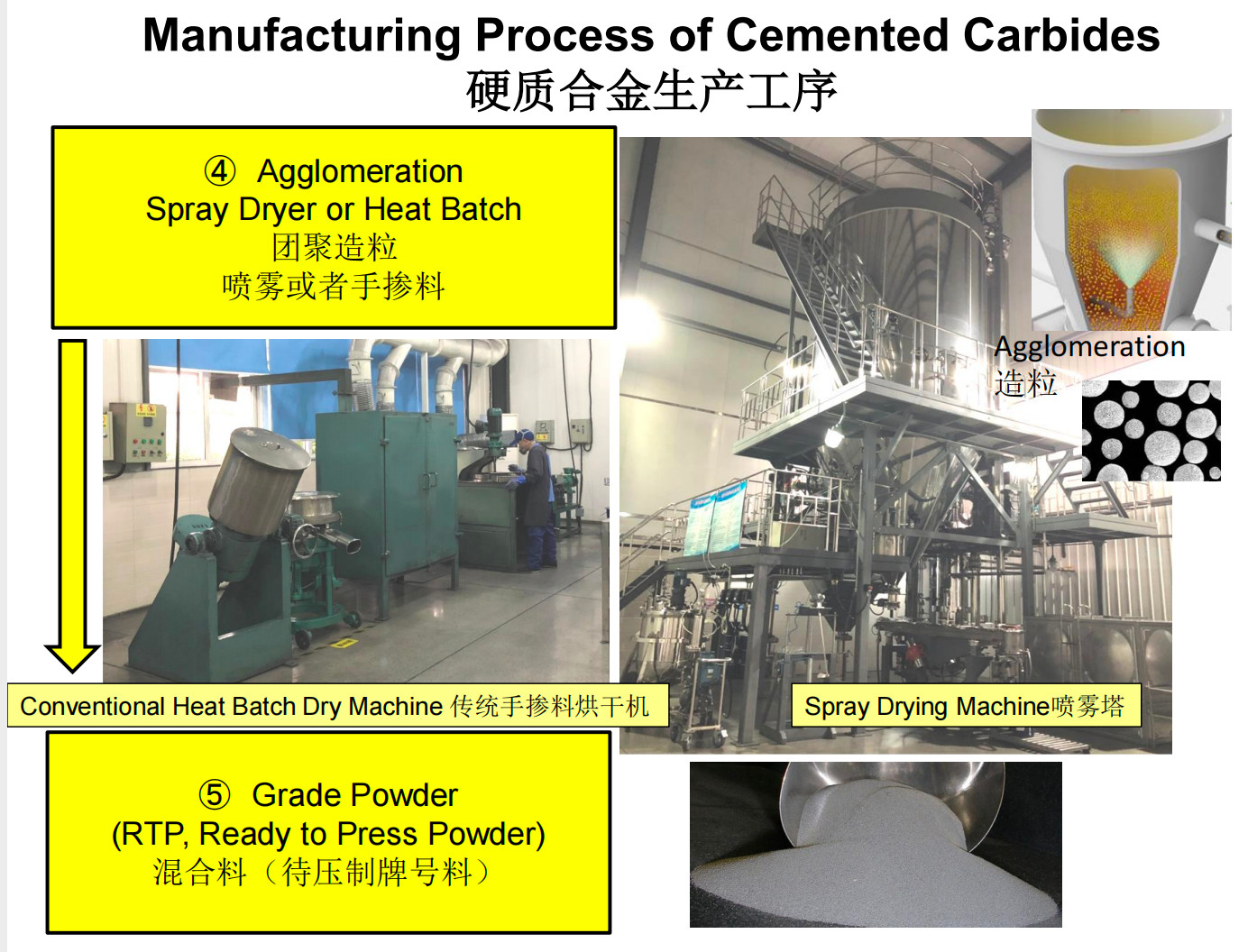

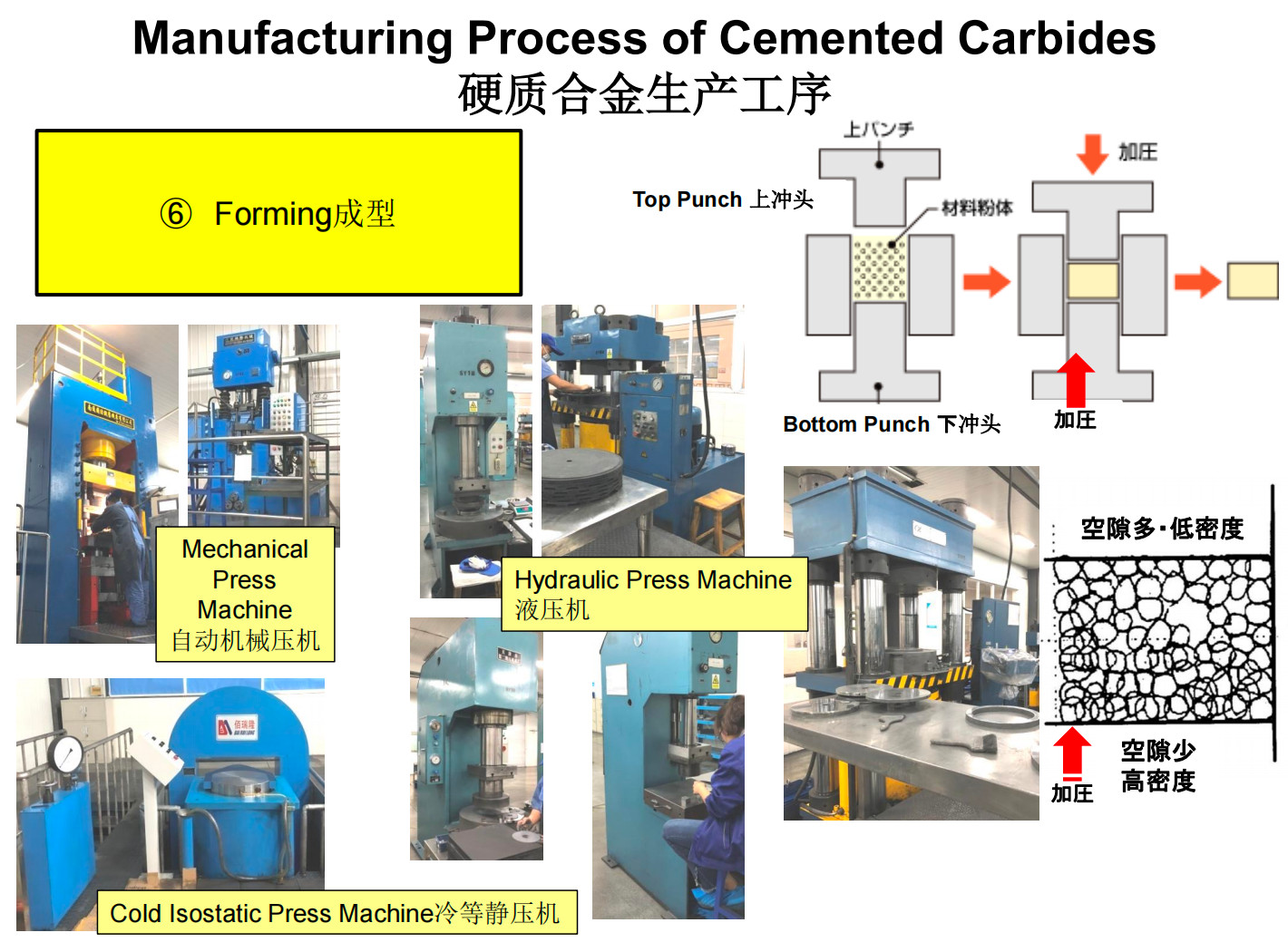

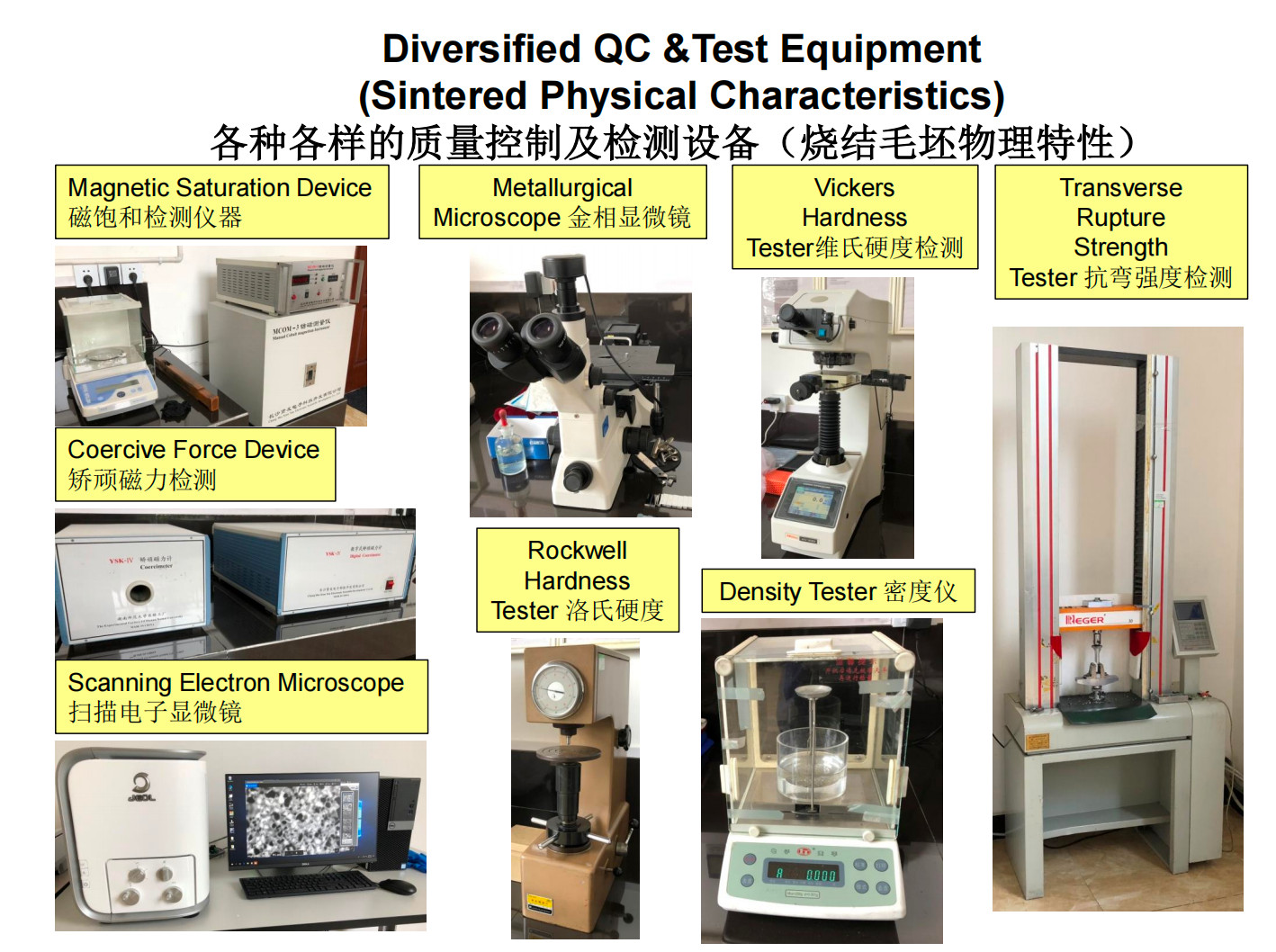

Зважте необхідну сировину (порошок карбіду вольфраму, порошок кобальту, порошок карбіду ванадію, порошок карбіду хрому та невелику кількість добавок), змішайте її згідно з таблицею рецептур, помістіть у кульовий млин або змішувач для подрібнення різної сировини протягом 40-70 годин, додайте 2% воску, очистіть та рівномірно розподіліть сировину в кульовому млині, а потім приготуйте суміш із певним складом та розміром частинок за допомогою розпилювального сушіння або ручного змішування та вібраційного просіювання, щоб задовольнити потреби пресування та спікання. Після пресування та спікання заготовки з твердого сплаву вивантажуються та упаковуються після перевірки якості.

Змішані інгредієнти

Мокре шліфування

Інфільтрація клею, сушіння та грануляція

Прес-формування

Агломерат

Заготовка з твердосплавного сплаву

Інспекція

Що таке вакуум?

Такий вакуум – це область з тиском газу, значно меншим за атмосферний. Фізики часто обговорюють ідеальні результати випробувань у стані абсолютного вакууму, який вони іноді називають вакуумом або вільним простором. Тоді частковий вакуум використовується для позначення неповного вакууму в лабораторії або в космосі. З іншого боку, в інженерних та фізичних застосуваннях ми маємо на увазі будь-який простір з тиском нижчим за атмосферний.

Типові дефекти / аварії у виробництві виробів з твердого сплаву

Простежуючи першопричини, найпоширеніші дефекти/аварії виробництва твердосплавних сплавів можна розділити на чотири категорії:

Дефекти компонентів (поява фази ЕТА, утворення великих груп частинок, тріщини під час пресування порошку)

Дефекти обробки (тріщини від зварювання, тріщини від різання дроту, термічні тріщини)

Екологічні аварії (корозія, ерозія, дефекти тощо)

Механічні аварії (такі як крихке зіткнення, знос, пошкодження від втоми тощо)

Час публікації: 27 липня 2022 р.