Загальні знання з нержавіючої сталі

Сталь — це загальний термін для позначення залізовуглецевих сплавів із вмістом вуглецю від 0,02% до 2,11%. Більше 2,11% припадає на залізо.

Хімічний склад сталі може сильно відрізнятися. Сталь, що містить лише вуглець, називається вуглецевою сталлю або звичайною сталлю. У процесі плавки сталі для покращення властивостей сталі також можуть додаватися хром, нікель, марганець, кремній, титан, молібден та інші легуючі елементи.

Нержавіюча сталь - це сталь з основними характеристиками стійкості до іржі та корозії, вміст хрому становить не менше 10,5%, а вміст вуглецю - не більше 1,2%.

1. Нержавіюча сталь не іржавіє?

Коли на поверхні нержавіючої сталі з'являються коричневі плями іржі, люди дивуються. Вони думають, що нержавіюча сталь не іржавіє. Іржа — це не нержавіюча сталь. Можливо, це пов'язано з проблемою якості сталі. Насправді, це односторонній хибний погляд на нестачу розуміння нержавіючої сталі. Нержавіюча сталь іржавіє за певних умов. Нержавіюча сталь має здатність протистояти атмосферному окисленню – стійкість до іржі, а також здатність протистояти корозії в середовищі, що містить кислоти, луги та солі, тобто стійкість до корозії. Однак її стійкість до корозії залежить від хімічного складу, взаємного стану, умов експлуатації та типу навколишнього середовища. Наприклад, матеріал 304 має абсолютно відмінну стійкість до корозії в сухій та чистій атмосфері, але коли його переміщують у прибережну зону, він швидко іржавіє в морському тумані, що містить багато солі. Тому не будь-який вид нержавіючої сталі може протистояти корозії та іржі в будь-який час. Нержавіюча сталь — це дуже тонка, тверда та дрібна стабільна плівка оксиду, багатого на хром (захисна плівка), що утворюється на її поверхні, щоб запобігти подальшому проникненню та окисленню атомів кисню, таким чином отримуючи здатність протистояти корозії. Як тільки з якоїсь причини плівка постійно пошкоджується, атоми кисню з повітря чи рідини продовжуватимуть проникати всередину, або атоми заліза в металі продовжуватимуть відділятися, утворюючи пухкий оксид заліза, а поверхня металу також буде постійно кородувати.

2. Яка нержавіюча сталь нелегко іржавіє?

Існує три основні фактори, що впливають на корозію нержавіючої сталі.

1) Вміст легуючих елементів

Загалом, сталь із вмістом хрому 10,5% не іржавіє. Чим вищий вміст хрому та нікелю, тим краща стійкість до корозії. Наприклад, вміст нікелю в сталі 304 становить 8%~10%, а вміст хрому — 18%~20%. Така нержавіюча сталь не іржавіє за нормальних умов.

2) Процес плавки виробничих підприємств

Процес плавлення виробничого підприємства також впливатиме на корозійну стійкість нержавіючої сталі. Великі заводи з нержавіючої сталі з хорошою технологією плавлення, сучасним обладнанням та передовими технологіями можуть гарантувати контроль легуючих елементів, видалення домішок та контроль температури охолодження заготовки. Таким чином, якість продукції стабільна та надійна, внутрішня якість хороша, і вона не так легко іржавіє. Навпаки, деякі невеликі сталеливарні заводи мають відстале обладнання та технології. Під час процесу плавлення домішки не можуть бути видалені, і вироблена продукція неминуче іржавіє.

3) Зовнішнє середовище

У сухому кліматі та гарній вентиляції навряд чи іржавіє. Однак у місцях з високою вологістю повітря, постійною дощовою погодою або високою кислотністю та лужністю повітря вона може піддаватися іржі. Нержавіюча сталь 304 іржавіє, якщо навколишнє середовище занадто несприятливе.

3. Як боротися з іржавими плямами на нержавіючій сталі?

1) Хімічні методи

Використовуйте кислотну очищувальну пасту або спрей, щоб допомогти іржавим деталям знову пасивуватися та утворити плівку оксиду хрому для відновлення їхньої корозійної стійкості. Після кислотного очищення, щоб видалити всі забруднювачі та залишки кислоти, дуже важливо ретельно промити їх чистою водою. Після будь-якої обробки повторно відполіруйте полірувальним обладнанням та загерметизуйте полірувальним воском. Для деталей з незначними плямами іржі також можна використовувати суміш бензину та моторного масла у співвідношенні 1:1, щоб протерти плями іржі чистими ганчірками.

2) Механічний метод

Піскоструминне очищення, дробоструминне очищення зі скляними або керамічними частинками, анігіляція, обробка щіткою та полірування. Забруднення, спричинені раніше видаленими матеріалами, полірувальними матеріалами або анігільованими матеріалами, можна видалити механічними методами. Будь-які види забруднень, особливо сторонні частинки заліза, можуть стати джерелом корозії, особливо у вологому середовищі. Тому механічно очищену поверхню слід ретельно очищати в сухих умовах. Використання механічного методу може очистити лише її поверхню і не може змінити корозійну стійкість самого матеріалу. Тому після механічного очищення рекомендується повторно відполірувати полірувальним обладнанням та загерметизувати полірувальним воском.

4. Чи можна магнітом визначити нержавіючу сталь?

Багато людей купують нержавіючу сталь або вироби з нержавіючої сталі та приносять із собою маленький магніт. Коли вони дивляться на товар, вони думають, що хороша нержавіюча сталь – це та, яку неможливо поглинути. Без магнетизму не буде іржі. Насправді це помилкове розуміння.

Немагнітна смуга нержавіючої сталі визначається її структурою. Під час процесу затвердіння розплавленої сталі, через різну температуру затвердіння, утворюється нержавіюча сталь з різною структурою, такою як «ферит», «аустеніт» та «мартенсит», серед яких «феритна» та «мартенситна» нержавіюча сталь є магнітними. «Аустенітна» нержавіюча сталь має добрі комплексні механічні властивості та зварюваність, але «феритна» нержавіюча сталь з магнетизмом сильніша за «аустенітну» нержавіючу сталь лише з точки зору корозійної стійкості.

Наразі на ринку так звані нержавіючі сталі серії 200 та 300 з високим вмістом марганцю та низьким вмістом нікелю також не мають магнетизму, але їхні характеристики далекі від характеристик сталі 304 з високим вмістом нікелю. Навпаки, 304 також матиме мікромагнетизм після розтягування, відпалу, полірування, лиття та інших процесів. Тому судити про переваги та недоліки нержавіючої сталі, використовуючи нержавіючу сталь без магнетизму, є непорозумінням та ненауковими висновками.

5. Які марки нержавіючої сталі зазвичай використовуються?

201: Марганець використовується замість нікелевої нержавіючої сталі, яка має певну стійкість до кислот та лугів, високу щільність, полірується та не має бульбашок. Його застосовують для корпусів годинників, декоративних трубок, промислових трубок та інших виробів дрібного витягування.

202: Це нержавіюча сталь з низьким вмістом нікелю та високим вмістом марганцю, з вмістом нікелю та марганцю близько 8%. За умов слабкої корозії вона може замінити сталь 304 з високою економічною ефективністю. В основному використовується в оздобленні будівель, дорожніх огорожах, комунальному будівництві, скляних поручнях, дорожніх спорудах тощо.

304: Загальна нержавіюча сталь, з хорошою корозійною стійкістю, термостійкістю, низькотемпературною міцністю та механічними властивостями, а також високою в'язкістю, використовується в харчовій промисловості, медичній промисловості, промисловості, хімічній промисловості та індустрії оздоблення дому.

304L: низьковуглецева нержавіюча сталь 304, що використовується для деталей обладнання з корозійною стійкістю та формувальністю.

316: З додаванням Mo, він має чудову стійкість до корозії за високих температур і застосовується в галузях обладнання для морської води, хімії, харчової промисловості та паперового виробництва.

321: Має чудову стійкість до розриву за високих температур та стійкість до повзучості за високих температур.

430: Термостійкий до втоми, коефіцієнт теплового розширення менший, ніж у аустеніту, застосовується для побутової техніки та архітектурного оздоблення.

410: Має високу твердість, міцність, добру корозійну стійкість, велику теплопровідність, малий коефіцієнт розширення та добру стійкість до окислення. Використовується для виготовлення деталей, що піддаються впливу атмосфери, водяної пари, води та окислювальних кислот.

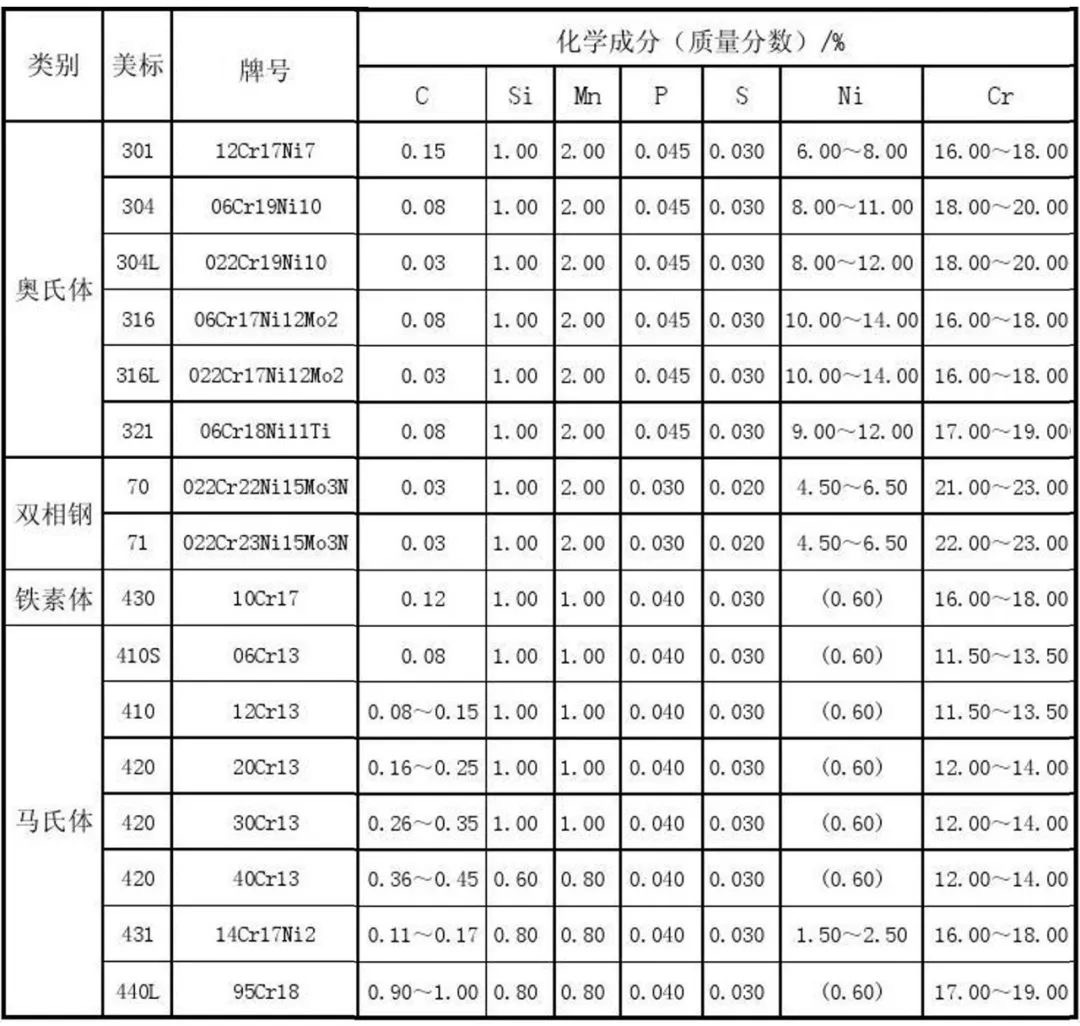

Нижче наведено таблицю вмісту «легуючих елементів» різних марок сталі зі звичайної нержавіючої сталі лише для довідки:

Час публікації: 30 січня 2023 р.